★杭州海康機器人股份有限公司王春茂

1 背景

在工業自動化在高精度測量領域,3D線激光掃描測量技術憑借其非接觸、高精度、適用范圍廣等優點,目前已經智能制造中廣泛使用。特別是在汽車汽配行業,產品質量和生產效率逐漸成為產品市場競爭力的關鍵因素。

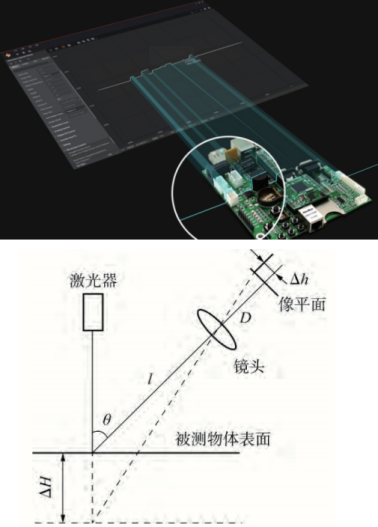

傳統的單目3D激光輪廓傳感器是基于線激光三角測量法來重建三維場景的如圖1所示。通過向被測物表面投射激光線,使用2D相機接收其反射光的變化,可以非接觸式測量物體表面輪廓。通過被測物和激光輪廓傳感器之間的相對運動,對連續獲取的一組剖面輪廓高度數據來近似地重構出被測物的3D形狀,實現高精度測量及檢測。

圖1 三角測量原理示意圖

然而,當激光線運行路徑上存在遮擋物時,激光線無法進入成像光學系統,容易造成點云成像數據缺失,即盲區,對后續點云數據分析造成影響。而采用雙相機對向架設的拼接方案,存在標定工序復雜、部署難度大、對機構穩定性要求高等問題。其次,在高反光材質的精密器件3D檢測任務中,因物體表面漫反射光線復雜,普通的3D激光輪廓傳感器通常無法準確提取到物體表面的點云數據。

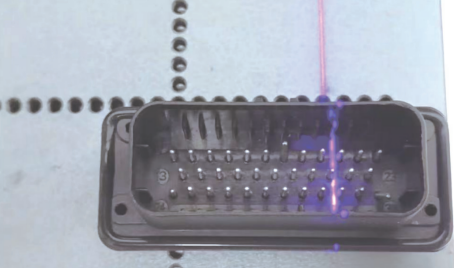

汽車連接器PIN針檢測場景就面臨著上述檢測挑戰。其中,PIN針是連接器中用來完成電或信號的導電傳輸的一種金屬物質,主要功能是完成電或信號的導電傳輸。除車載使用的連接器外,PIN針還廣泛應用于變壓器、電感器、中周、接插件、電容、電阻、馬達、二三極管、集成電路等眾多電子元件中。汽車連接器如圖2所示。

隨著生產企業對質量的把控力度增加,PIN針檢測的需求也不斷增多。

圖2 汽車連接器示意圖

2 案例實施與應用

2.1 場景介紹

在汽車連接器生產過程中,PIN針的質量直接影響到連接器的功能和安全性。傳統的人工檢測方式存在效率低、易出錯等問題,難以滿足高精度、大批量生產的需求。其中,PIN針檢測主要包含高度測量、平面度/位置度、斷針、少針等內容。

海康機器人的優勢之一,就在于對特定場景開展軟硬件的綜合優化,提供場景化定制的產品和方案。面向汽車連接器PIN針的檢測痛點,海康機器人推出了雙目單線激光輪廓傳感器搭載VM3D算法平臺的綜合方案,實現對汽車連接器PIN針的高精度、自動化檢測,大幅提升生產線的檢測能力和產品質量。方案已在多個終端用戶落地使用,大幅度提升了PIN針檢測項目的效率和檢測質量。

2.2 方案介紹

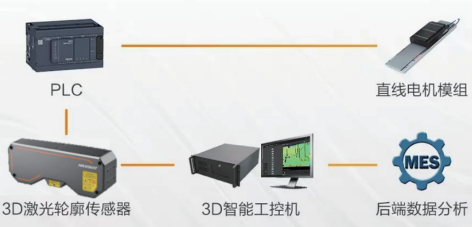

硬件部署方面,3D相機在檢測過程中一般為固定狀態,平移臺帶動樣品運動,實現目標區域掃描過程,平臺輸出等間隔的編碼器信號,確保相機等間距采集輪廓數據。平臺參數包括平移臺速度、相機幀率、相鄰輪廓間隔、相機架設預留空間等。3D激光輪廓傳感器在選型時主要參考單輪廓點數、X/Z軸測量范圍、重復性精度和掃描幀率等參數。汽車連接器PIN針檢測項目中,采用海康機器人雙目單線激光輪廓傳感器,點云清晰細膩,重復精度可以達到亞微米級,完整的硬件配置拓撲結構如圖3所示。

圖3 硬件部署示意圖

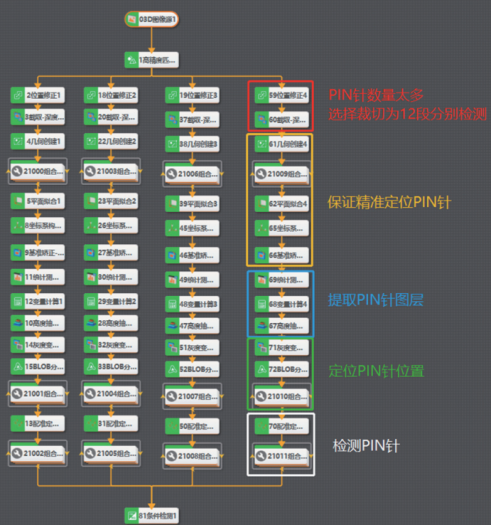

軟件部署方面,海康機器人VM3D算法平臺軟件,共有超過70個以上的3D圖像算子,涵蓋了3D測量、3D定位、3D圖像處理和3D缺陷檢測等功能,同時具備100多個2D算子輔助,可以實現“2D+3D+AI”的豐富功能。在汽車連接器PIN針檢測項目中,VM3D搭建流程包括目標定位、圖像處理和測量檢測等流程。基于相機采集的深度圖像,導入VM3D軟件中。主要通過灰度變換、高精度匹配、位置修正、基準矯正、統計測量、點面測量等工具,滿足PIN針高度、XY間隔位置,基面平面度等測量需求。VM3D軟件部署如圖4所示。

圖4 VM3D軟件部署示意圖

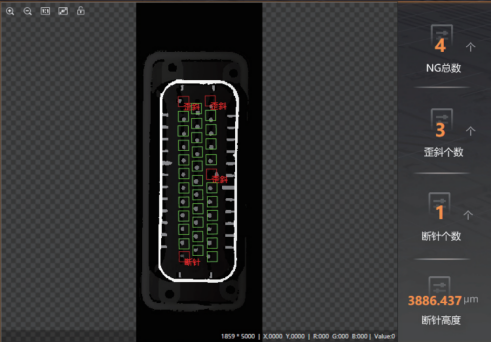

自產品發布起,海康機器人汽車連接器PIN針檢測方案已被華東、華南等區域的眾多合作伙伴集成在智能檢測設備中,并在多家汽車電子用戶的產線上落地應用。同時,海康機器人也根據客戶的需求,客制化地開發了界面集成顯示畫面,如圖5所示,顯示歷史檢測數量、NG個數、NG原因分類、PIN針高度等關鍵指標,終端客戶可實時掌握生產質量情況。

圖5 界面顯示圖

3 應用創新

作為連接器生產制造中的關鍵工序,PIN針檢測工藝對于視覺系統有著如下技術要求。

(1)精度要求高:傳統PIN針歪斜檢測主要依靠人工觀察或者利用插排等工件測試,存在檢測效率低、精度無法滿足工業要求的問題。一般來說,PIN針檢測的Z軸精度要求在0.01~0.1mm。

(2)檢測內容多:PIN針檢測除了常見的PIN針高度檢測,還有基準面平面度檢測、PIN針間距檢測、PIN針缺少檢測等檢測項。

(3)產品種類多:出于降本考慮,許多檢測工位需要兼顧多種產品的檢測需求。由于連接器的材質、形態各異,對視覺系統的兼容性要求更高。

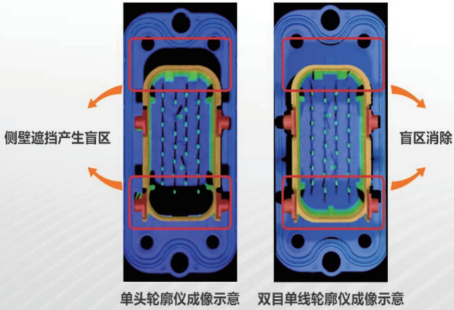

海康機器人充分調研客戶需求,設計推出了雙目單線激光輪廓傳感器,不同于傳統的激光輪廓傳感器,雙目相機內部通過雙傳感器圖像融合,二者盲區互補,實現掃描方向上盲區消除。提升傳感器檢測精度,滿足不同的檢測需求。配套的VM3D算法平臺可以高效地搭建檢測方案,應對不同的工件情況。

4 效益分析

(1)成本層面:1+1<2

相比于傳統雙相機對頭拼接架設消除盲區的方式,雙目單線激光輪廓傳感器可獨立實現此功能,同時不受外部拼接標定誤差影響,可進一步降低項目成本和項目實施復雜度,提升檢測精度。單頭輪廓儀和雙目單線輪廓儀成像對比示意圖如圖6所示。

(2)效果層面:1+1>2

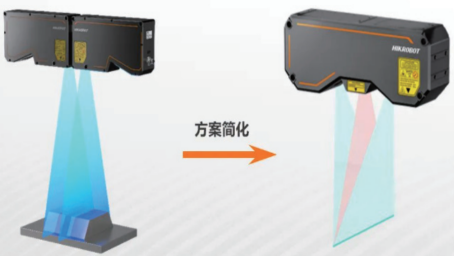

通過相機內置的對稱設計的圖像采集模塊,拍攝被測物表面的激光線,進而通過圖像處理,抑制雜光對點云提取的影響,相比雙相機對象拼接方案,進一步提升了點云數據的準確性和真實性。傳統拼接方式與雙目單線傳感器對比示意圖如圖7所示。

圖6 單頭輪廓儀和雙目單線輪廓儀成像對比示意圖

圖7傳統拼接方式與雙目單線傳感器對比示意圖

5 案例意義

在汽車行業中,連接器是汽車電子系統的重要零部件,連接器內部Pin針的質量直接關系到整個車輛電子系統的安全。海康機器人雙目單線激光輪廓傳感器與VM3D算法平臺在汽車連接器PIN針檢測中的成功應用,不僅提升了汽車制造業的產品質量和生產效率,也為其他高精度測量場景提供了可復制的技術方案。新技術能有效提升檢測效率和質量,進一步降低項目成本,助力終端用戶智能生產,高質量生產。

隨著工業4.0時代的到來,越來越多的制造企業需要通過自動化和智能化技術來提升生產效率,降低成本,保證產品質量。海康機器人通過不斷創新和優化,已經為汽車、汽配、3C電子等多個行業提供了高精度測量方案,推動質檢環節向智能化、高效化轉型,為產品品質保駕護航。

摘自《自動化博覽》2024年12月刊

案例頻道

案例頻道