1、項目背景

鋼鐵號稱工業(yè)的糧食,是人類使用最多的金屬材料,適合于大規(guī)模生產,是不可或缺的戰(zhàn)略性基礎工業(yè)品。我國鐵礦特點是貧礦多、富礦少,導致長期依賴大量進口礦石。我國鐵礦資源量雖位居世界第四,但品位低、利用率低。在貧鐵礦開發(fā)上,以傳統(tǒng)的人工經驗為主,自有資源產出量低。近十年間,我國鐵礦石進口總量由7.4億噸增加到11.1億噸,對外依存度超過80%。近年來世界逆全球化趨勢加劇,迫切使我國鋼鐵產品需進一步提高國際競爭力。因此,打破自產礦石桎梏,突破傳統(tǒng)選礦技術瓶頸,有效提升選礦加工提純能力已迫在眉睫,對于提高我國戰(zhàn)略性礦產資源的安全保障能力具有重要意義。建設智慧礦山是落實國家發(fā)展戰(zhàn)略的現實需要。習近平總書記指出,加快數字中國建設,就是要適應我國發(fā)展新的歷史方位,全面貫徹新發(fā)展理念,以信息化培育新動能,用新動能推動新發(fā)展,以新發(fā)展創(chuàng)造新輝煌。多個國家級文件也闡述了礦產資源轉型的重要性。《全國礦產資源規(guī)劃》指出要大力推進礦業(yè)領域科技創(chuàng)新,加快建設自動化、信息化、數字化、智能化礦山。《中國制造2025》和《“互聯(lián)網+”行動指導意見》提出打造創(chuàng)新型智慧礦山,推動傳統(tǒng)企業(yè)轉型升級,以推進智能制造為主攻方向,帶領中國產業(yè)邁向全球價值鏈中高端。

鞍鋼集團礦業(yè)有限公司(以下簡稱鞍鋼礦業(yè))是鞍鋼的主要礦石原料生產基地,是集勘探、采礦、選礦、民爆工程、礦山設備制造和資源綜合利用等為一體的特大型礦業(yè)集團。主要包括8座鐵礦山、8個選礦廠、1個燒結廠、2個球團廠、5座輔料礦山和1個設計研究院。面向新發(fā)展階段,聚焦“立足于世界格局、國家戰(zhàn)略,加快推動礦產資源事業(yè)發(fā)展,建設世界領先資源開發(fā)企業(yè),發(fā)揮好央企‘穩(wěn)定器’‘壓艙石’作用”的發(fā)展理念,加快智慧礦山建設。

中國科學院沈陽自動化研究所以數字化智能制造的管理、工藝、檢測、控制與集成為重點研究領域,在優(yōu)化與仿真方法、質量在線檢測、制造執(zhí)行系統(tǒng)技術、工業(yè)大數據分析技術、工業(yè)云服務技術等方面取得了豐碩成果,并通過行業(yè)應用取得了顯著的經濟和社會效益。多年以來,研究所一直致力于工業(yè)互聯(lián)網領域的技術研究與產品研發(fā),打造了具有自主知識產權的“中科云翼”工業(yè)互聯(lián)網平臺。以服務層為核心構建分布式容器、數字工廠建模、模型/知識庫、微服務組件庫和AI大數據分析的基礎服務,實現數據的廣泛接入、集成和邊緣計算,形成面向不同場景的互聯(lián)制造應用,為企業(yè)提供公有云、私有云和混合云智造服務解決方案。相關成果先后獲得2020中國工業(yè)互聯(lián)網平臺優(yōu)秀推薦產品獎、2021遼寧省跨行業(yè)跨領域工業(yè)互聯(lián)網平臺、2021自動化產業(yè)年會年度最具競爭力創(chuàng)新產品等獎項。研究所承擔中國科學院科技服務網絡計劃(STS)區(qū)域重點項目“工業(yè)互聯(lián)網助推遼寧智慧礦山建設”重點任務,針對礦山企業(yè)存在的工業(yè)互聯(lián)、選礦過程優(yōu)化及采選協(xié)同管控等難題,突破基于工業(yè)互聯(lián)網平臺的礦山生產智能管控關鍵技術,為形成“中科云翼”智慧礦山解決方案提供了核心技術支撐。

研究所與鞍鋼集團礦業(yè)有限公司簽訂戰(zhàn)略合作協(xié)議,開展產研結合,推動科技成果賦能。以“關寶山礦業(yè)有限公司智慧工廠建設項目”為試點,加快推動智慧礦山整體建設。項目基于先進的“端、邊、網、云”工業(yè)互聯(lián)網體系架構,采用云計算、大數據、人工智能、邊緣計算等技術與生產實際需求相結合,打通采礦、選礦業(yè)務全流程,實現礦山采選協(xié)同一體化管控,“礦石流、信息流、能量流”三流合一,打造信息全面采集、管控高度智能、生產安全高效、現場少人、無人的選礦“黑燈工廠”。

2、項目目標與原則

關寶山智慧工廠建設采用基于工業(yè)互聯(lián)網平臺的端邊網云架構,將礦山大量基于傳統(tǒng)IT架構的信息系統(tǒng)作為工業(yè)互聯(lián)網平臺的數據源,繼續(xù)發(fā)揮系統(tǒng)剩余價值,同時逐步推進傳統(tǒng)信息化業(yè)務云化部署,實現礦山全流程的少人化、無人化智慧生產。結合關寶山礦山開采環(huán)境復雜、生產流程不連續(xù)、安全管理壓力大、多元素資源共生等特點,在關寶山已有自動化、信息化建設基礎上,結合“五品聯(lián)動”礦冶系統(tǒng)工程理論思想,推進物聯(lián)網、大數據、人工智能、邊緣計算、虛擬現實等前沿技術在礦山的應用,構建集全工藝流程控制、計劃指標精準預測、生產監(jiān)控實時預警、工藝過程智能調優(yōu)、指標分析智能決策為一體的選礦智能工廠,促進企業(yè)轉型升級、高質量發(fā)展,提升綠色礦山和智慧礦山建設水平,實現提高生產質量和經濟效益的目標。為建設少人化、無人化的“黑燈工廠”、拉動企業(yè)管理模式變革提供不竭動力。

3、項目實施與應用

3.1 總體思路

針對選礦工藝控制難、生產過程追蹤難、生產協(xié)同管理難等問題,本項目開展了貧鐵礦選礦全流程智能優(yōu)化控制與智慧決策技術研究及工業(yè)應用,基于貧鐵礦選礦過程中存在的共性問題,提出了全流程智能選礦總體架構研究;采用數據驅動與知識驅動相融合的智能決策方法,創(chuàng)立了基于大數據+知識圖譜的選礦過程決策推理機制;通過融合專家知識經驗和選礦工藝機理,建立了可視化礦石流跟蹤與智能配礦模型;基于智慧礦山工業(yè)互聯(lián)網平臺與云邊協(xié)同架構,開發(fā)了邊云協(xié)同的選礦全流程智能管控系統(tǒng)。通過在關寶山選礦廠的破碎、磨礦、磁選、浮選、精尾等工序開展協(xié)同管控應用與示范,創(chuàng)立了“礦石流跟蹤可視化-品位檢測在線化-過程決策智能化-生產指標預測化-選礦工廠數字化”的黑燈工廠智慧模式,建設了首個選礦行業(yè)的“黑燈工廠”。總體架構如圖1所示。

圖1 端邊云總體架構

端層:實現了通訊、網絡、視頻監(jiān)控、門禁、對講和PLC集控等系統(tǒng),并已建成覆蓋破碎、磨磁、浮選、精尾選礦工藝全流程的ROC智能調度中心,能夠實現遠程集中控制,局部環(huán)節(jié)實現無人化自動化閉環(huán)控制。現場視頻集中監(jiān)控、通訊指揮統(tǒng)一調度,建設在線品位分析儀、非核源濃度計、礦漿粒度分析儀、浮選泡沫分析儀等儀器儀表,提升選礦生產過程指標的實時性,為智能優(yōu)化控制打下堅實基礎。

邊層:與端層互聯(lián)互通,前移人工智能技術,構建快速響應,離線響應的邊緣計算設備,實現可以快速擴展、快速部署、快速更新的自動管控體系。同時,建設基于大數據分析、機器學習等先進技術的邊緣優(yōu)化控制系統(tǒng),實現磨磁、浮選等選礦核心工藝流程的智能優(yōu)化控制,穩(wěn)定生產指標,提高生產效率。

云層:基于中國科學院沈陽自動化研究所自主研發(fā)的“中科云翼”智慧協(xié)同管控云平臺,建設鞍鋼礦業(yè)私有云平臺。對接工業(yè)設備和設施;并基于國際主流PaaS平臺技術構建,把技術、知識、經驗等資源固化為可移植、可復用的軟件和開發(fā)工具,構建云端開放共享開發(fā)環(huán)境;應用層面向礦業(yè)生產全生命周期相關業(yè)務的場景需求,封裝成工業(yè)APP,建立選礦、安全、能源、設備、決策等維度一體化的礦業(yè)應用,通過統(tǒng)一平臺門戶、三維仿真、移動應用等形式,實現統(tǒng)合化、精細化管理的新模式。

3.2 建設內容

3.2.1 智能在線檢測與工藝優(yōu)化控制

基于總體架構,分別對貧鐵礦選礦過程中關鍵指標在線檢測、生產過程智能控制展開研究。以質量在線檢測技術為支撐,通過大數據+知識圖譜的選礦過程決策推理機制。以全流程“數據流”為基礎,以選礦控制邏輯為主導,以云計算、大數據分析、邊緣計算為技術手段,建立選礦工藝全流程智能優(yōu)化控制模型,實現了破碎、磨礦、磁選、浮選、壓濾等各工序間閉環(huán)優(yōu)化控制。

(1)智能在線檢測儀表

礦漿濃度、品位、塊度、泡沫狀態(tài)等指標是選礦流程中重要的判斷依據和參考指標。采用核輻射濃度計需要放射源,放射源本身危害性極大,有著非常嚴格的使用流程和制度,報批手續(xù)過程復雜。本項目采用非核源新型智能在線濃度檢測系統(tǒng),測量精度高、安裝簡單、免維護、無輻射,用于在線連續(xù)測量礦漿濃度。

在礦物選別生產中,浮選泡沫表面視覺特征如大小、流速、紋理等不僅可直接反映浮選生產過程工況,還可以作為生產工藝參數控制加藥設備。本項目運用泡沫分析儀,分析測量泡沫泡沫速度、顏色、穩(wěn)定不同大小的泡沫所占百分比等指標。為浮選機錐閥、充氣量調整提供決策依據。

此外,礦漿的品位在線檢測一直是行業(yè)難題,傳統(tǒng)的人工取樣化驗費時、費力。結果嚴重滯后,對工藝的控制起不到及時的指導。本項目創(chuàng)新性的采用SIA-LIBSlurry礦漿品位在線分析儀,通過激光誘導擊穿光譜技術,檢測偏差值僅為1%,優(yōu)于行業(yè)內其他儀器精度(1-4%),達到國際領先水平。

(2)破碎智能優(yōu)化控制

破碎篩分流程為三段一閉路流程,破碎是大塊物料在機械力作用下粒度變小的過程,是高能耗的作業(yè)過程。系統(tǒng)根據各個設備的控制邏輯關系制定控制系統(tǒng),輔助工人進行自動化調整設備運行參數。利用傳感器和數據采集設備監(jiān)測破碎設備的工作狀態(tài),通過算法和模型分析數據,自動調整破碎工藝的參數,以實現最佳的破碎效果和處理效率。破碎系統(tǒng)主要是提高破碎機的通過能力,其主要取決于圓錐破碎機效率以及振動篩篩分效率。圓錐破碎機的恒功率控制是解決問題的關鍵,同等的條件下破碎機的能耗轉換效率高,還能實現擠滿式給料。這種給料方式在破碎機能力允許的情況下給料量是變頻式給入,根據功率調整給料量,保持料倉有一定的料位,使進入料倉的物料有充足的時間進行破碎。擠滿式給料會使物料之間具有擠壓力,實現物料間的互相破碎的作用,提高破碎機效率。

(3)磨磁智能優(yōu)化控制

對于一段磨礦分級和二段磨礦分級,建立了磨機負荷和磨機濃度機理模型、粒度和旋給濃度預測模型以及磨礦控制知識圖譜。智能控制臺時設定、沉砂補加水、旋給壓力、泵池補加水量、旋給泵頻,保證一段磨礦-200目粒度穩(wěn)定合格,提升磨機效率,以及二段磨礦-325目粒度合格穩(wěn)定、6臺立磨的粒度均衡。對于一段磁選和二段磁選,建立強磁分量知識圖譜,控制強磁機給礦閥、強磁前大井頻率、強磁機啟停狀態(tài)。保證強磁分量均勻、保證混磁精品位穩(wěn)定合格、降低強磁尾0.2%。

本項目運用知識圖譜結合大數據預測技術,以一段磨礦知識圖譜控制模型以一次溢流粒度為知識主線,基于粒度的動態(tài)變化情況,以及臺時、旋給壓力和磨機濃度數值區(qū)間,構建動態(tài)可擴展的知識網絡。按可自學習步長來優(yōu)化調控旋給壓力、沉砂水和臺時設定,實現一次溢流粒度穩(wěn)定在58~62%,臺時、磨機效率最大化。實施后,一次溢流粒度合格率超過90%。

二段磨礦知識圖譜控制模型以二次溢流粒度為知識主線,基于粒度的動態(tài)變化情況,以及旋給壓力和磨機濃度數值區(qū)間,構建動態(tài)可擴展的知識網絡。保證2個系列的3臺立磨機旋溢粒度達到合格范圍,并均衡3臺立磨機旋溢粒度相差5%以內。強磁知識圖譜控制模型保證各系列的強磁機尾礦閥開度相差3%以內,保證分量均勻。

(4)浮選智能優(yōu)化控制

在浮選工藝優(yōu)化中,總體思維是在穩(wěn)定粗選泵池液位和掃選泵池液位的前提下,保證浮精品位在合格范圍內,并盡可能降低尾礦。在浮選優(yōu)化控制過程中,時刻檢查浮選前大井、浮選機等設備是否正常運行。通過調節(jié)浮選前大井泵頻保持浮選前大井濃度和流量在正常生產范圍內,通過調節(jié)浮選機充氣量和錐閥保持浮選機電流正常。在保持泵池液位穩(wěn)定的優(yōu)化控制中,以浮選機錐閥和充氣量、浮選前大井流速、泵池流速等為參數,使用大數據算法預測出泵池液位在當前狀態(tài)下一小段時間內的變化趨勢,保持泵池在小范圍內波動。在保持浮精品位保持穩(wěn)定模型中,以粗精選浮選機、一掃浮選機的錐閥和充氣量和藥劑流速為參數,通過大數據算法獲取一段時間內多個浮精品位預測值,保證浮精品位穩(wěn)定。基于此,構建出反浮選的知識圖譜模型。

基于混磁精品位、混磁尾品位、二次粒度等磨磁指標,以及浮選負荷、浮選選別效果等浮選工況,綜合進行二段場強設定,保證磁選與浮選整體選別的指標穩(wěn)定;進一步,通過錐閥、充氣、泵頻、加藥的智能調控,實現浮選液位穩(wěn)定、循環(huán)量穩(wěn)定,保障選別整體穩(wěn)定性,穩(wěn)精降尾。實施后,液位穩(wěn)定提升37%,浮精品位合格率提高2.2%,浮尾品位降低1%。

(5)壓濾機智能優(yōu)化控制

基于浮選精礦濃度,智能調控壓濾機攪拌桶給礦膠堵、壓濾機啟停狀態(tài),提高壓濾效率、降低壓濾機電耗。進一步,針對每臺壓濾機,智能調控注礦時間、隔膜時間和干燥時間,實現臺時最大化,提升壓濾機作業(yè)效率,節(jié)約生產成本。

在PLC實現的自動控制閉環(huán)邏輯基礎上,基于知識圖譜,實現壓濾機智能啟停控制,對壓濾機單體設備智能運行進行邏輯梳理。根據運行趨勢,利用大數據計算運行趨勢的一次函數,根據斜率尋找最佳注礦時間,標注出注礦壓力的上下限以保證壓濾機穩(wěn)定運行。以上基礎工作完成后,進行注礦時間調節(jié),對調節(jié)后的臺時情況及歷史手動調節(jié)情況進行對比,通過大數據自主學習不斷優(yōu)化調整步頻與步幅,經過多輪調試以后,形成一套大數據計算的函數算法。此算法制約包括濃度、流量、濾布循環(huán)數、注礦頻率上下限、注礦壓力、注礦時間等參數,在此基礎上,尋求最優(yōu)壓濾機單體智能運行方案。實施后,注礦時間大幅提高。

3.2.2 可視化礦石流跟蹤與智能配礦

以原礦入選礦石性質為依據,結合破碎工藝流程中圓筒倉、U型倉(或粉礦倉)料位情況,以不同礦種(品位、碳酸鐵、亞鐵等)進行區(qū)分實時跟蹤,并按照不同顏色進行可視化展示。同時,系統(tǒng)可根據磨磁、浮選生產指標情況或人工生產指令,形成優(yōu)化配礦策略,聯(lián)動智能布料小車和給料器,實現給料器自動切換,礦倉斷料、堵料、異常預警,根據優(yōu)先、禁用、礦石性質等多種規(guī)則優(yōu)化配礦。系統(tǒng)自動尋優(yōu),找到最佳礦倉放料,避免切換給料器臺時損失,解放崗位雙手。提升磨機處理量,提高營業(yè)收入。通過該系統(tǒng)的實施,關寶山礦業(yè)可增加年處理量約5.8萬噸/年,增加精礦產量1.7萬噸/年,預計可實現增收1000萬元/年。

3.2.3 選礦全流程智能協(xié)同管控系統(tǒng)

基于總體框架,以業(yè)務管理為基礎,以生產過程管控為核心,以生產工藝為主線,利用業(yè)務流程內含的信息流整合生產過程中物流、工藝流所涉及的人、機、物、法、環(huán)等諸多生產要素。采用業(yè)務驅動和數字驅動相結合的管理理念,圍繞設備、能耗、化驗、計量、物流等選廠核心業(yè)務主線,建設集成、智能、協(xié)同的選礦生產過程管控應用。

基于工業(yè)互聯(lián)網平臺,建設智能協(xié)同管控系統(tǒng),實現統(tǒng)一平臺下的數據互聯(lián)互通,全流程生產業(yè)務協(xié)同聯(lián)動。并且,通過現場閥門和PLC升級改造,實現ROC遠程集中控制所有設備機臺。實現現場無人值守,提升過程控制的及時性,提升生產管理效率。

(1)數字工廠建模

通過工廠模型的方式構建“人機料法環(huán)測”的全面物理資產的數字映射,為各項管理功能的運行提供基礎調用對象,為生產管控系統(tǒng)與外部系統(tǒng)間的集成提供統(tǒng)一的標識方法,基于工業(yè)互聯(lián)網平臺提供的工廠建模服務進行構建。

以選礦工藝為主線,圍繞“破碎篩分—磨磁—浮選—壓濾精尾”流程,包含作業(yè)區(qū)、設備、人員的生產資源的組織結構模型,以及包含工藝路線、標準及參數的生產工藝模型。實現了“生產什么、有什么生產資源、如何生產”的核心生產要素的數字化描述,進而為生產計劃組織、過程監(jiān)控跟蹤、質量檢測控制以及設備運行維護等業(yè)務功能奠定了基礎。

(2)生產計劃與調度

根據制定的年度、季度生產經營計劃,分解制定月度生產計劃,確定月度鐵精礦產量,在原料供應、能源供應、設備能力、質量要求、人員組織等限定條件下,通過產能效率平衡等相關計算,制定產量、物料消耗、能源消耗、設備運行、產品質量計劃,以及主要技術經濟指標計劃,并對計劃執(zhí)行結果進行統(tǒng)計。在計劃排產的基礎上,將選礦生產計劃目標轉化為選礦生產工藝要求,并將實際生產作業(yè)任務分解到各個生產作業(yè)區(qū)。根據瓶頸工序產能負荷和其他工序的產能配置情況、設備維修維護及能源消耗情況,綜合優(yōu)化作業(yè)調度,實現產能、質量與消耗平衡。

(3)質量管理

質檢化驗和在線質量檢測數據是評估選廠生產情況、指導選廠生產的重要依據,質量管理模塊能夠實現質檢化驗數據的在線采集、存儲和共享,實現選廠質量數據不落地,為上層業(yè)務系統(tǒng)提供可靠的數據源。

(4)能源管理

基于工業(yè)互聯(lián)網平臺以及大量分布式能源采集裝置構建能源監(jiān)測平臺,并通過大規(guī)模深度學習網絡構建能源互聯(lián)模型,將電力、熱力、天然氣等能源節(jié)點互聯(lián)起來,形成能源綜合監(jiān)測系統(tǒng)。基于歷史能源監(jiān)測數據構建能源分析模型,覆蓋行業(yè)級、企業(yè)級、工序級、用能設備級,包含能源流向、平衡分析、用能異常分析等功能。形成集團化能源統(tǒng)一管控,提高企業(yè)精細化、透明化、即時化能源管理能力,為企業(yè)提供高效的能源規(guī)劃決策支持。

(5)安全管理

依托智能攝像頭和安全生產管理系統(tǒng),基于智能傳感、機器視覺、行為特征分析等技術,通過AI視頻分析對生產作業(yè)區(qū)建立電子圍欄,并對現場施工人員的不安全行為(如:未佩戴安全帽)進行識別、分析與報警,實現安全事件快速響應和智能處置,解決作業(yè)區(qū)現場人員操作施工不安全行為感知難、無法及時提醒和快速處置的難題。

(6)生產綜合分析

面向選礦廠生產經營的各個管理維度,建立涵蓋生產效率、質量、消耗成本、人員績效的統(tǒng)一綜合指標體系,按照運營管理層、生產管控層和過程監(jiān)控層等不同管理需求,形成綜合指標的逐層分解。在指標體系建立的基礎上,實現各級指標的計算、匯聚與統(tǒng)計,輸出各類個性化統(tǒng)計報表與分析結果,形成生產駕駛艙,通過主題訂閱的方式主動、及時推送給不同的分析管理人員。利用大數據分析技術,實現指標關聯(lián)分析與數據挖掘。

(7)三維仿真選廠

基于實體礦廠的選礦設備、工廠基礎設施生產運行數據與三維仿真系統(tǒng)相結合,呈現三維虛擬選礦工廠。對實體選礦廠實時監(jiān)控,以枚舉的方式還原現場設備運行狀態(tài)/動作,可以更直觀地掌握生產/設備等現場的綜合運作情況。并通過不同視角方向以設定的路線虛擬仿真巡邏選礦廠,把所有建筑、廠區(qū)內場景一一還原。設備建模范圍和接入數據內容。

3.2.4 設備預知性維修

以數字孿生預知維修系統(tǒng)為支撐,變預防維修為預知維修,達到設備遠程預知診斷與產線運行穩(wěn)定可控,最終實現設備預知維修,解決選礦設備長期被動維修的模式。對設備的溫度、振動等進行監(jiān)測分析,診斷設備缺陷,合理提出設備預知維修計劃(單體設備、單區(qū)域、全產線)。降低設備故障率,實現設備長周期穩(wěn)定運行。

采集現有破碎機、球磨機、壓濾機等主體設備的電流、電壓、溫度、振動等運行和狀態(tài)參數,實現在線監(jiān)測。通過球磨機襯板傳感器提前預判磨損到限的準確時間。采用油脂在線分析和應力波分析等技術,提前發(fā)現潛在隱患,實現預知預判。

根據預知維修計劃執(zhí)行結果,自動找出與核心設備壽命不匹配的設備壽命數據,分析偏離的具體原因。根據分析出的原因提出改進策略,通過實施優(yōu)質采購、完善維修方案,同步優(yōu)化備件壽命、維修質量等,確保產線實現長周期穩(wěn)定高效運行。例如,球磨機為選礦產線核心設備,通過制造工藝提升,筒體襯板壽命從之前1700小時、3000小時逐步優(yōu)化并穩(wěn)定至4300小時(半年),作為基準定修周期,并擴展上下游設備壽命實現同步或成倍數關系。

3.2.5 智能機器人

(1)氧化鈣智能加藥機器人

長期以來,浮選傳統(tǒng)人工配藥方式具有臟、累、差的特性,尤其是氧化鈣藥劑在配制過程中粉塵大容易被人體吸入、人工搬運體力消耗大、接觸皮膚產生灼燒感,給職工工作帶來諸多挑戰(zhàn)。同時,人工配制藥劑無法保證及時精確,藥劑濃度波動較大,影響浮選生產指標。

解決這一系列難題,在本項目中建設了一套智能加藥機器人系統(tǒng),系統(tǒng)主要由一臺6軸機械手、一輛AGV搬運車、2臺螺旋輸送機和1個廢料箱等設備組成。軟件系統(tǒng)與關寶山邊緣優(yōu)化控制系統(tǒng)緊密集成,操作工只需要在ROC集控室的電腦上遠程一鍵啟動,機器人即可高效、精準地完成投料配藥的全流程工作。這一突破性進展徹底解決了配藥前依賴人工投料流程,極大地解放了配藥職工的雙手,同時系統(tǒng)能夠自動監(jiān)測配藥桶液位,自動投藥、加水,穩(wěn)定桶內藥劑濃度,使工作效率和生產指標均得到顯著提升。

(2)成品庫自動裝車機器人

成品庫區(qū)作為生產流程中物流銜接和生產節(jié)奏控制的重要樞紐,是工廠無人化和智能化建設的基礎,而桁車則是庫區(qū)最重要的執(zhí)行單元。無人桁車、自動裝車,將從根本上改變成品庫區(qū)的作業(yè)模式,能夠降低生產成本,改善產品質量。

使用激光雷達結合三維重建算法建立成品庫模型,對礦堆、火車廠區(qū)環(huán)境等進行三維掃描與重建。同時基于實時環(huán)境感知與傳感技術對現場全環(huán)境進行虛擬現實仿真,實現遠端監(jiān)控的可視化和臨場感。并對抓斗的運行情況和受力情況進行實時檢測。

抓斗控制方式改造為既可現場手動操控也可遠端控制方式。通過多傳感環(huán)境感知系統(tǒng)時獲取現場礦堆和設備數據,并通過非線性PID控制算法、MPC模型預測算法實現協(xié)調抓斗作業(yè)流程。運用自主移料與裝車控制算法實現精準的自動抓取裝車作業(yè)。安裝車間激光雷達,裝配調度室遙操作控制臺,遠端監(jiān)控和管理成品庫裝車車間環(huán)境,實現全環(huán)境的虛擬現實實時仿真。

(3)磨磁巡檢機器人

采用智能巡檢機器人、后臺服務器、遠程集控中心三層架構,通過無線完成數據傳輸;巡檢機器人集成可見光、紅外熱成像儀、拾音器、振動傳感器等多種傳感器,完成圖像識別、溫度場測量、聲音和振動采集和分析。系統(tǒng)可以自動構建地圖和自動充電,機器人可以完成自主導航和數據采集,也可以由操作員進行遠程遙控;巡檢數據自動進行管理;在滿足日常巡檢需求的基礎上,有效提升巡檢效率,進而提升工廠智能化水平。

3.3 項目創(chuàng)新性

本項目構建了“礦石流跟蹤可視化-品位檢測在線化-過程決策智能化-生產指標預測化-選礦工廠數字化”的選礦“黑燈工廠”智慧模式,具體取得的創(chuàng)新成果如下:

創(chuàng)新點1:建設了智慧礦山工業(yè)互聯(lián)網平臺。遵循工業(yè)互聯(lián)網平臺標準體系,構建“端邊云”一體化協(xié)同運行結構,提供多協(xié)議支持的互聯(lián)接入、高可靠消息總線、大數據分析及多維數據可視化等共性平臺服務。

創(chuàng)新點2:創(chuàng)立了基于大數據+知識圖譜的選礦過程決策推理機制。采用數據與知識融合驅動的智能決策方法,實現了破碎、磨礦、磁選、浮選、壓濾等各工序間閉環(huán)優(yōu)化控制。

創(chuàng)新點3:建立了可視化礦石流跟蹤與智能配礦模型。通過專家知識經驗和選礦工藝機理,創(chuàng)建了礦石性質綜合評價方法與生產指標預測方法,實現了選礦生產全過程的動態(tài)跟蹤與優(yōu)化決策。

創(chuàng)新點4:開發(fā)了邊云協(xié)同的選礦全流程智能管控系統(tǒng)。運用智慧礦山工業(yè)互聯(lián)網平臺與邊緣計算架構,實現了統(tǒng)一平臺下生產計劃調度、質量過程控制、能源管理、預知性維修等業(yè)務的協(xié)同聯(lián)動。

4、效益分析

4.1 經濟效益分析

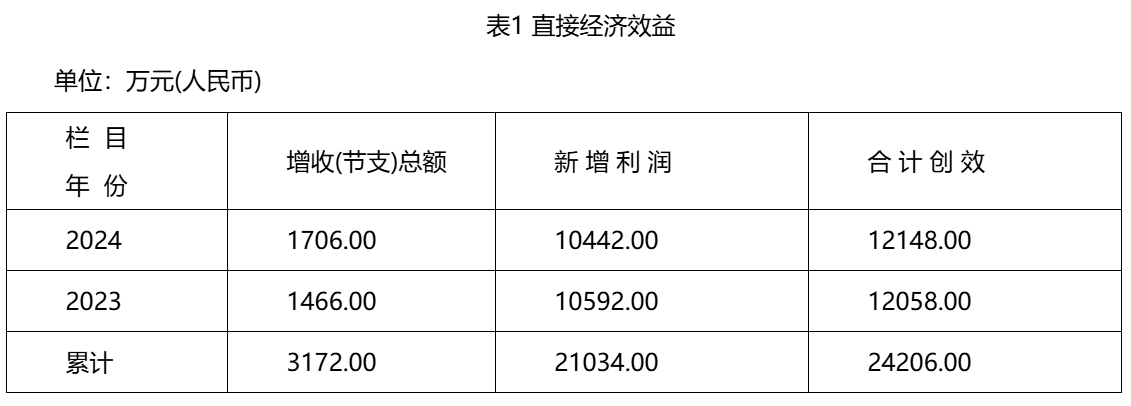

本項目從2021年6月開始實施,到2022年8月正式竣工。各系統(tǒng)已上線穩(wěn)定運行約2年,產生的經濟效益如下表所示:

經濟效益額的計算依據:

2023年:

(1)壓濾邊緣系統(tǒng)提升壓濾效率12噸/時,磨礦、浮選、破碎等系統(tǒng)效率提升降低系統(tǒng)精礦電單耗預計8.33元/千瓦時噸,8.33元/千瓦時噸*176萬噸=1466萬元。

因此,2023年節(jié)支總額1466萬元。

(2)在關寶山進行試驗應用項目成果后:

磨礦系統(tǒng)、礦石流系統(tǒng)應用提高球磨機臺時20噸/時,20噸/時*2臺*339日*24時/3.17=102662噸。102662噸*利潤420元/噸=4312萬元;

磁選邊緣系統(tǒng)降低磁選尾礦品位0.4%,折合綜合尾品0.28%,0.28%*300噸*339日=28476噸。28476噸*精礦售價980元/噸=2341萬元;

浮選邊緣系統(tǒng)降低浮選尾礦品位1%,折合綜合尾品0.3%,0.3*300噸*339日=30510噸。30510噸*精礦售價980元/噸=2890萬元;

通過預知維修,實現全年作業(yè)率提高1.3%,共計96小時,360噸/時*110小時*2臺/3.17*420元/噸=1049萬元

新增利潤=4312+2341+2890+1049=10592萬元。

(3)合計創(chuàng)效1466+10592=12058萬元。

2024年:

(1)節(jié)支總額

系統(tǒng)提升壓濾效率13噸/時,磨礦、浮選、破碎等系統(tǒng)效率提升降低系統(tǒng)精礦電單耗預計8.66元/千瓦時噸:

8.66元/千瓦時噸*201萬噸=1740萬元。

因此,節(jié)支總額1706萬元。

(2)新增利潤:

應用提高球磨機臺時26噸/時,26噸/時*2臺*339日*24時/3.17=133461噸。133461噸*利潤300元/噸=4137萬元;

系統(tǒng)降低磁選尾礦品位0.48%,折合綜合尾品0.33%,0.33%*300噸*339日=33561噸。33561噸*精礦售價790元/噸=2651萬元;

系統(tǒng)降低浮選尾礦品位1.2%,折合綜合尾品0.36%,0.36*300噸*339日=36612噸。36612噸*精礦售價790元/噸=2892萬元;

通過預知維修,實現全年作業(yè)率提高1.6%,共計118小時,366噸/時*110小時*2臺/3.17*300元/噸=762萬元

因此,新增利潤=4137+2651+2892+762=10442萬元。

(3)合計創(chuàng)效1706+10442=12148萬元。

因此,2023年-2024年合計創(chuàng)效12058+12148=24206萬元

4.2 社會效益分析

(1)提升了鐵礦資源的競爭力

推動了鞍鋼礦業(yè)智慧礦山建設進程,綜合生產效率大幅提高,選礦成本顯著降低,有利提升了鐵礦石原礦的競爭力。

(2)加速了行業(yè)智能礦山建設進程

以選礦過程工藝智能優(yōu)化控制為主線,構建了選礦黑燈工廠智慧模式,實現了工藝流程自動化、過程控制智能化、實體工廠數字化的關鍵技術突破,推動了信息技術與實體經濟深度融合,不僅夯實了企業(yè)資源發(fā)展的基礎,對加速我國礦山行業(yè)智慧礦山建設進程、實施產業(yè)基礎再造工程和重大技術裝備攻關工程,推動礦業(yè)高端化、智能化、綠色化發(fā)展具有重要意義。

(3)提升了智能選礦全流程安全生產能力

推動鐵礦選礦生產方式智能化,構建科技含量高、安全生產、環(huán)境污染少的產業(yè)結構和生產方式,促進了經濟、社會、資源、安全、環(huán)境協(xié)調發(fā)展。

(4)減少了選礦過程碳排放

提高企業(yè)生產效率,增加能源精準投入,減少碳排放。同時,降低了選礦行業(yè)的能源消耗,從而有效降低碳排放。有利推進我國碳減排目標的順利實現。

(5)推動了礦業(yè)高質量發(fā)展,助力行業(yè)轉型升級

二十大報告指出要加快構建新發(fā)展格局,著力推動高質量發(fā)展,需要建設現代化產業(yè)體系,提升戰(zhàn)略性資源供應保障能力。該成果是落實二十大精神的具體體現,是行業(yè)轉型升級的典型與示范。該成果堅持智能開采和生產結構優(yōu)化雙輪驅動,是東北老工業(yè)基地創(chuàng)新驅動、智能制造、持續(xù)創(chuàng)效的典范,實現了國家、社會和企業(yè)利益有機統(tǒng)一,是新時代鞍鋼憲法的生動詮釋,已成為智慧礦山建設的重要貢獻者和行業(yè)引領者。

項目面向國家戰(zhàn)略性礦產資源安全保障與鐵礦山行業(yè)轉型升級需求,結合鞍鋼集團“立足于世界格局、國家戰(zhàn)略,加快推動礦產資源事業(yè)發(fā)展,建設世界領先資源開發(fā)企業(yè),發(fā)揮好央企‘穩(wěn)定器’‘壓艙石’作用”的發(fā)展理念,研發(fā)了基于中國科學院沈陽自動化研究所“中科云翼”工業(yè)互聯(lián)網平臺、人工智能、機器人等智能制造先進技術的智慧礦山解決方案,建成了行業(yè)內首個選礦“黑燈”智能工廠,取得了顯著的經濟效益和行業(yè)示范引領效應,具有很好的推廣價值。

資訊頻道

資訊頻道