1 項目背景介紹

東明石化化工公司主要包括8個分廠,共20多套主要生產及配套裝置。其中勁海化工公司45萬噸/年輕烴(乙烯)裝置,是最為重要的核心裝置之一。其以混合石腦油、丙烷為原料,裂解爐采用超選擇性轉化(USC)技術,分離系統采用前脫丙烷前加氫流程,其中乙烯精餾塔和乙烯制冷壓縮機構成開式熱泵,深冷分離系統采用先進熱集成精餾系統HRS專利技術。裝置主要產品有聚合級乙烯和聚合級丙烯,副產品有氫氣、燃料氣、混合裂解碳四、裂解汽油、裂解燃料油。

對于客戶來說,在當前嚴峻的市場競爭環境下,輕烴生產面臨原料多樣化、同類裝置大規模投產、市場頻繁震蕩等挑戰,如何在基礎回路整定與性能管理、先進控制、報警管理等控制與工藝管理提升基礎之上,有效利用乙烯的原料,深化工藝過程優化,提高同質化競爭力顯得尤為重要。不能把原料優化片面地理解為輕質化或重質化;不能簡單地歸結為優質化或劣質化。要結合市場情況,從效益最大化出發,通過基于全流程嚴格機理模型與SQP非線性尋優的在線優化技術,常態化地開展根據原料結構調整裝置生產,以便達到獲取更大的經濟效益、提高企業競爭力的目的。

在這樣的背景下,施耐德電氣為東明45萬噸/年輕烴裝置提供了覆蓋控制回路PID整定與性能管理、報警管理、輕烴裝置先進控制和實時優化的流程優化解決方案。

2 項目目標與原則

· 通過控制回路整定與性能管理實現對控制回路的維護與優化,提高生產裝置運行自控水平,安全性、穩定性;

· 通過報警管理將DCS報警信息可視化,并通過報警劃分建立不同報警優先級,減少無效報警;

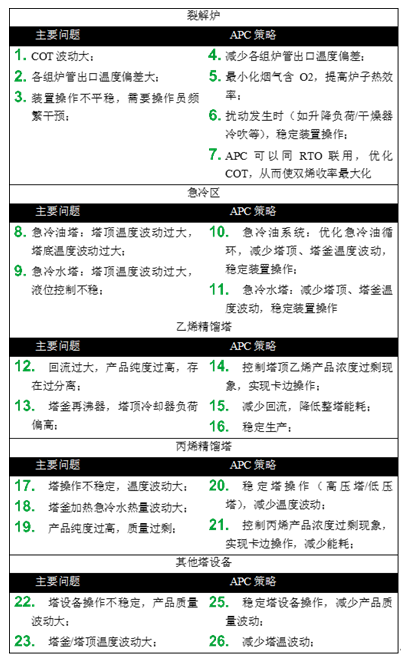

· 采用先進控制APC解決方案,克服系統內變量強耦合、非線性、大滯后、負荷變化、原料性質波動、燃料氣波動等因素的影響,實現對裝置各工藝參數的平穩控制,進一步提高裝置的綜合自動化水平;

· 采用實時優化解決方案,實現全廠的效益提升,并提供離線機理模型和在線開環優化;

3 項目實施與應用

· 項目規劃:

PID整定與性能管理:針對裝置PID控制回路性能進行批量評估,給出自控率、控制平穩率,對裝置所有回路的PID參數進行整定優化;

報警管理:建立一套報警管理系統及工具,實現報警數據采集及報警數據庫建立、報警分級管理、報警監控及展示、報警診斷分析等全生命周期管理,提升報警管理的信息化、智能化水平,降低無效報警;

先進控制:建立裝置各生產單元多變量模型預測控制器,針對基于實驗室化驗分析的質量指標,建立軟儀表,并將軟儀表結果作為控制器的被控目標,實現整個裝置的協調、穩定控制,并接受RTO提供的優化目標值,實現實現動態控制與穩態優化結合;

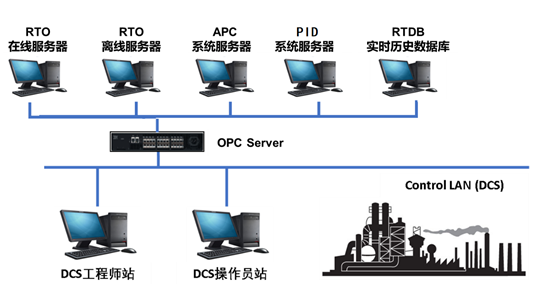

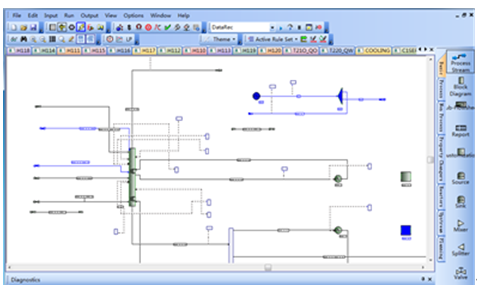

· 實時在線優化:建立裝置的嚴格機理模型,并進行整定模型、優化模型等開發,實現以經濟效益最大化為目標、裂解深度/COT等為主要優化變量的非線性優化求解,增加噸乙烯產品效益,實現裂解爐負荷合理分配及負荷最大化。系統架構圖如下:

· PID監控整定與報警技術的主要難點在于裝置為新建裝置,控制回路多,PID參數都采用的是原始值或經驗值,很多回路建成后未投過自動,原始控制方案有較多需要優化。

· APC的項目執行難點在于裝置流程長,生產單元多,裝置開工時間不長,現場操作與工藝生產積累經驗不夠,APC控制策略的選擇難度大;

· RTO的項目執行難點在于裂解爐進料組合多,裂解爐進料方式特殊,機理建模難度大

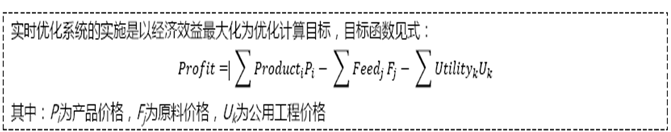

· 實時優化的項目目的輕烴裝置在線優化的目標是在工藝和生產的約束卡邊條件下最大化效益。其難點在于在現有工藝條件約束下找到約束方程,以實現定期的優化,目標函數如下:

4 效益分析

· PID控制回路自控率 提高到90%以上;

· 裝置無效報警率降低90%以上;

· 減少操作人員勞動強度,操作頻次降低40%以上;

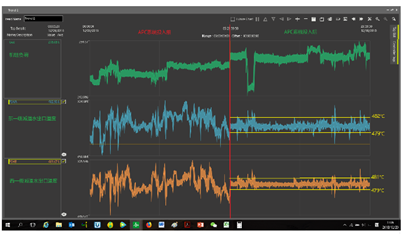

· 關鍵工藝參數的平均標準偏差降低30%以上;

· 噸乙烯產品效益增加15元/t以上。

該項目打造了國內大煉化流程行業全廠從控制回路、到先進控制、到閉環實時優化的最佳實踐。

先進控制APC

實時優化RTO

資訊頻道

資訊頻道