案例頻道

案例頻道

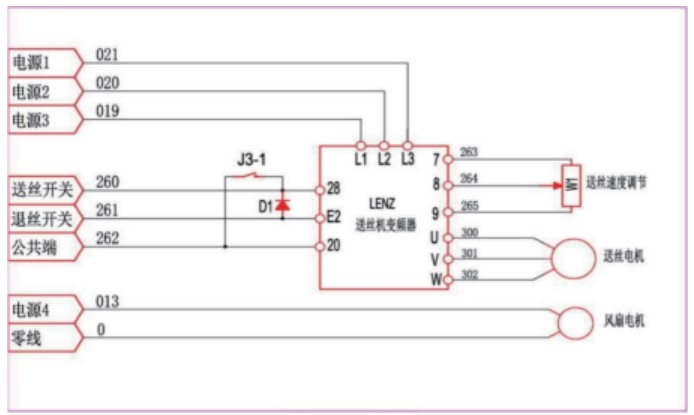

本研究圍繞雙向擺動連鑄輥自動堆焊機(jī)的電氣控制系統(tǒng)展開,旨在提高焊接工藝的控制精度和系統(tǒng)穩(wěn)定性。本研究通過選擇合適的可編程邏輯控制器(PLC)和伺服系統(tǒng),并采用高精度控制算法,確保了在焊接過程中實現(xiàn)對焊接溫度、焊絲進(jìn)給速度和焊縫位置的精確控制。實驗結(jié)果表明,本研究所設(shè)計的系統(tǒng)在動態(tài)響應(yīng)、焊接精度以及長時間運行穩(wěn)定性方面均達(dá)到預(yù)期目標(biāo),具備較高的可靠性和抗干擾能力,為進(jìn)一步推廣應(yīng)用提供了技術(shù)保障。

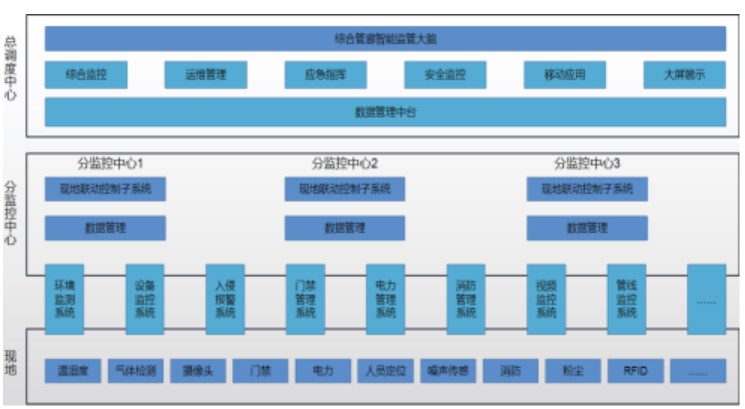

綜合管廊是保障城市運行的重要基礎(chǔ)設(shè)施。本研究以物聯(lián)網(wǎng)、數(shù)字孿生、大數(shù)據(jù)、人工智能等信息技術(shù)為支撐,建設(shè)綜合管廊智能監(jiān)管系統(tǒng),助力提升了管廊管理運行效能與安全水平,破解了綜合管廊一體化管理難題。本文針對綜合管廊智能監(jiān)管系統(tǒng)關(guān)鍵技術(shù)進(jìn)行分析,期望以數(shù)據(jù)驅(qū)動管廊智慧化管理和推動城市安全智慧運行。

乙烯裂解爐是一種在爐管內(nèi)進(jìn)行烴類裂解反應(yīng)的關(guān)鍵設(shè)備,被譽(yù)為乙烯生產(chǎn)裝置的核心。其主要功能是將天然氣、煉廠氣、原油及石腦油等原材料,在爐管內(nèi)加熱至所需的高溫條件下,進(jìn)行裂解反應(yīng)生成裂解氣(如乙烯、丙烯等烯烴類產(chǎn)品),為后續(xù)生產(chǎn)提供基礎(chǔ)原料。

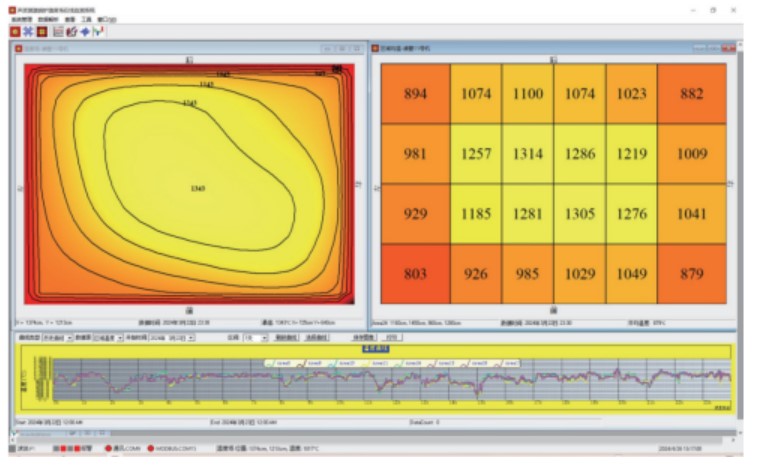

本文利用聲波鍋爐溫度場在線監(jiān)測系統(tǒng),對某電廠330MW汽包鍋爐燃燒狀況進(jìn)行了實時在線監(jiān)測。監(jiān)測結(jié)果表明,對鍋爐運行過程中的燃燒偏差,在溫度場的輔助下,通過調(diào)整鍋爐二次風(fēng)各角配風(fēng),可實現(xiàn)燃燒偏差調(diào)整。鍋爐性能試驗表明,該監(jiān)測系統(tǒng)減少了鍋爐燃燒偏差,穩(wěn)定了鍋爐運行,提高了鍋爐燃燒效率,具有重要意義。

隨著當(dāng)前汽車行業(yè)競爭逐步加劇,以及消費者越來越追求產(chǎn)品個性化定制,企業(yè)不斷加大車型研發(fā)投入,逐步縮短車型的生命周期。這也導(dǎo)致汽車廠商需要布局更多的生產(chǎn)基地或在同一個生產(chǎn)基地生產(chǎn)更多的車型來滿足客戶需求,以增加企業(yè)的核心競爭力。

隨著全球?qū)η鍧嵞茉葱枨蟮脑黾雍图夹g(shù)的進(jìn)步,鋰電池在電動車、儲能系統(tǒng)和消費電子產(chǎn)品中的應(yīng)用越來越廣泛,在制造過程中,通過賦碼和掃碼實現(xiàn)流程可追溯,不遺漏讀碼、不讀錯碼是確保鋰電池品質(zhì)的重要一環(huán)。

本文基于電力供電企業(yè)配網(wǎng)專業(yè)技術(shù)人員在配電網(wǎng)日常運維中的經(jīng)驗與創(chuàng)新結(jié)合,將重合閘技術(shù)應(yīng)用于配電網(wǎng)箱式變壓器運行維護(hù)中。利用10千伏重合閘技術(shù)原理研制的箱式變壓器低壓自動重合閘裝置,通過技術(shù)改造,形成了具有重合閘功能的箱式變壓器,并在新疆博州縣市城區(qū)配電網(wǎng)中得到了廣泛應(yīng)用。結(jié)果證明,其減少了供電企業(yè)的配網(wǎng)運維成本和電量損失,有效提升了配網(wǎng)供電可靠性,助力了配電網(wǎng)自動化的升級轉(zhuǎn)型,也更好地服務(wù)了人民對美好生活的需求。

人工智能技術(shù)為優(yōu)化儲能系統(tǒng)的容量配置提供了新的解決方案。模塊化儲能柜能夠?qū)崿F(xiàn)更高效的電力管理,可以提升換電站的經(jīng)濟(jì)效益和系統(tǒng)穩(wěn)定性。本文深入分析了換電站電力負(fù)荷規(guī)律,基于峰谷電價差構(gòu)建了儲能系統(tǒng)容量配置優(yōu)化模型,利用LSTM網(wǎng)絡(luò)預(yù)測了電力負(fù)荷,并通過混合優(yōu)化算法實現(xiàn)了儲能系統(tǒng)的高效配置。實驗驗證了儲能系統(tǒng)在電網(wǎng)需求高峰和低谷條件下的響應(yīng)速度、穩(wěn)定性和經(jīng)濟(jì)效益。結(jié)果表明,采用人工智能技術(shù)的模塊化儲能柜能夠顯著提升換電站的運營效率和經(jīng)濟(jì)效益。

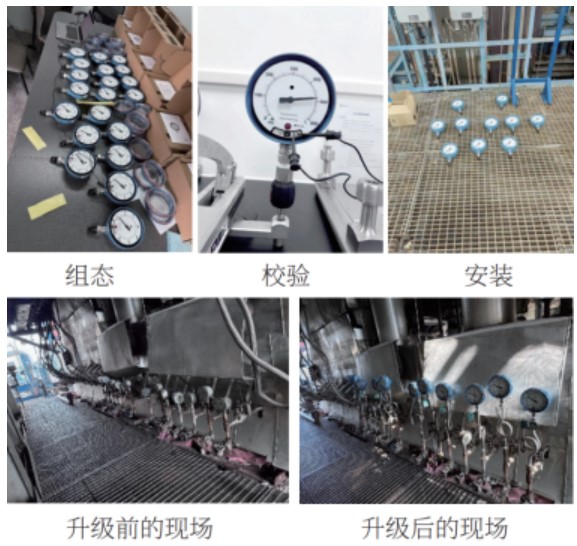

由于油氣水多相流計量容易受到流速、含水、含氣等因素干擾,導(dǎo)致三相流量計的計量精度低,因此影響了三相流量計的推廣應(yīng)用。本文研發(fā)的在線三相流量計采用迭代創(chuàng)新的方法,通過大規(guī)模不間斷的現(xiàn)場試驗評價和測試了設(shè)備性能,查找了應(yīng)用過程中存在的問題,并對產(chǎn)品的硬件設(shè)計、軟件功能、核心模型等進(jìn)行了持續(xù)改進(jìn),使其在環(huán)境適用性、工作穩(wěn)定性、性能指標(biāo)上都有較大的提升,讓三相流量計能夠更準(zhǔn)確地計量油氣水三相產(chǎn)量,滿足了油田生產(chǎn)管理及油藏動態(tài)分析的要求,具備了在國內(nèi)重點油田大規(guī)模推廣的條件,提升了三相流量計在油氣田場景中的國產(chǎn)化率。

從“潔凈控制與靜電防護(hù)實時監(jiān)測系統(tǒng)”項目相關(guān)平臺面世至今,已經(jīng)陸續(xù)在廣東、上海等12個省市及國外(新加坡、馬來西亞等)共160多家單位得到了深入或局部的多層次應(yīng)用,在靜電防護(hù)和作業(yè)環(huán)境的檢測準(zhǔn)確率、及時性和平臺的可靠性、易用性、擴(kuò)展性及智能應(yīng)用、設(shè)備與人員智能聯(lián)動的多樣性上獲得極高的評價,有效地提升了產(chǎn)品的良品率,并保障了產(chǎn)品質(zhì)量的持續(xù)穩(wěn)定。

針對DCS機(jī)柜門鎖系統(tǒng)在機(jī)械接地連續(xù)性測試過程中發(fā)現(xiàn)接地導(dǎo)通不可靠的問題,本文對門鎖傳動機(jī)構(gòu)進(jìn)行了研究,發(fā)現(xiàn)傳動機(jī)構(gòu)外殼與轉(zhuǎn)軸及鎖桿之間存在縫隙,導(dǎo)致二者接觸不可靠,因此使得接地導(dǎo)通電阻不符合標(biāo)準(zhǔn)要求。本研究通過在傳動機(jī)構(gòu)與轉(zhuǎn)軸之間安裝導(dǎo)通彈簧,在傳動機(jī)構(gòu)外殼與鎖桿之間安裝導(dǎo)通彈簧片,使得二者可靠接觸且滿足導(dǎo)通電阻小于0.1Ω的要求。

停堆響應(yīng)時間是核電安全級DCS設(shè)備的重要指標(biāo),在安全級DCS設(shè)計規(guī)范中對其有著嚴(yán)格的要求,而點對點通信作為反應(yīng)堆保護(hù)系統(tǒng)的組成部分之一,對停堆反應(yīng)時間有著重要的影響。本文分析了當(dāng)前系統(tǒng)的停堆響應(yīng)時間,提出了一種新的優(yōu)化停堆反應(yīng)時間的方法—利用FPGA技術(shù)實現(xiàn)點對點通信,并對其進(jìn)行了驗證。驗證結(jié)果證明了基于FPGA通信技術(shù)實現(xiàn)的點對點通信對優(yōu)化核電站停堆響應(yīng)時間有積極的貢獻(xiàn),其極大程度提高了點對點通信處理效率,進(jìn)一步縮短了停堆響應(yīng)時間,為后續(xù)利用FPGA技術(shù)對反應(yīng)堆保護(hù)系統(tǒng)進(jìn)行優(yōu)化提供了借鑒。

隨著智能控制系統(tǒng)(intelligentcontrolsystem,ICS)的發(fā)展,發(fā)電行業(yè)所具備的大量數(shù)據(jù)能夠被逐步利用,與機(jī)理融合,借助算法提高機(jī)組運行的經(jīng)濟(jì)性和安全性。本文借助智能控制系統(tǒng)的平臺,以滑動平均、最小二乘等方法,建立數(shù)據(jù)與機(jī)理融合的受熱面汽水系統(tǒng)回歸模型,通過多維度評估比較模型與實際的差異,判斷并定位受熱面汽水系統(tǒng)的泄漏情況,以簡單直觀的畫面進(jìn)行展示。

本文主要以鋼鐵企業(yè)低壓飽和蒸汽發(fā)電機(jī)組加熱爐的控制為研究對象,針對加熱爐在燃燒過程中因煤氣量波動、飽和蒸汽波動、用汽波動等多因素的非線性、時變、多變量耦合影響,導(dǎo)致的能源二次利用率低、發(fā)電負(fù)荷低以及操作人員勞動強(qiáng)度大等問題進(jìn)行了深入的調(diào)研分析,提出了一種基于和利時DCS的加熱爐燃燒優(yōu)化控制和機(jī)爐協(xié)調(diào)控制方案。通過實際應(yīng)用驗證,本方案可大幅度提高低壓飽和蒸汽加熱爐的燃燒控制穩(wěn)定性、安全性及抗擾能力,實現(xiàn)了能源二次高效利用,并節(jié)約了生產(chǎn)成本。